COMMENT APPLIQUER LA COGENERATION DANS LES PROJETS RESIDENTIELS?

Partie 2: du dimensionnement à l'entretien

De nos jours, les habitations et les bâtiments peuvent être chauffés de différentes manières. L'une des solutions actuelles est la cogénération (micro-cogénération pour les projets résidentiels), une technologie qui contribue à un chauffage plus durable et à une production d'électricité plus efficiente. Pourtant, rares sont les installateurs qui connaissent la cogénération. Dans cette série, nous allons donc faire plus ample connaissance avec cette technologie et avec les principaux points d'attention lors du choix, de la conception et de la mise en place d'une installation de cogénération pour les applications résidentielles (ou à petite échelle).

LE DIMENSIONNEMENT DEPEND DE LA DEMANDE DE CHALEUR DE BASE

Le point de départ de chaque projet de cogénération est la demande de chaleur. Avant même de penser au projet de cogénération, il faut analyser et définir clairement cette demande. Pour ce faire, on commence par examiner toutes les mesures pouvant influencer la demande de chaleur. Pour le chauffage des pièces, il s'agit entre autres des mesures d'isolation permettant de réduire la demande de chaleur ou bien de l'utilisation de collecteurs solaires ou de récupération de chaleur pour couvrir une partie de cette demande.

Plus que la demande de chaleur de pointe

Mais la spécificité d'un projet de cogénération est qu'il ne faut pas seulement connaître la demande de chaleur maximale (comme pour l'installation d'une chaudière) mais aussi son évolution sur une journée, une semaine, une année. En effet, la rentabilité d'une cogénération dépend du nombre d'heures de fonctionnement à plein régime. Plus il est élevé, mieux c'est. Une cogénération doit donc être dimensionnée de manière à tourner suffisamment d'heures, de préférence à plein régime.

Comment collecter toutes ces informations? Pour un nouveau projet, on peut entre autres utiliser des simulations de demande de chaleur, établies par exemple par un bureau d'étude. Pour les projets existants, c'est surtout les consommations de chaleur connues (factures ou relevés) qui sont importantes.

Optimiser les heures de fonctionnement à plein régime

C'est donc la demande de chaleur de base – et non la puissance de pointe – qui constitue la référence pour déterminer la puissance. On peut éventuellement y ajouter un tampon thermique pour aider à couvrir les périodes de faible demande et à optimiser le nombre d'heures de fonctionnement à plein régime. En outre, une cogénération est toujours combinée avec une chaudière, capable de couvrir la demande de pointe.

Une autre manière d'optimiser le nombre d'heures de fonctionnement à plein régime est de diviser la puissance. On peut par exemple installer deux moteurs de cogénération ayant chacun une puissance de 39 kWth au lieu d'un moteur de 81 kWth (voir encadré). Lors des périodes à forte demande thermique (en hiver), on utilisera les deux moteurs. Lors des périodes à faible demande (en été), un seul fonctionnera. Cette approche a également un impact positif sur les intervalles d'entretien.

Autres facteurs

Parfois, il y a des facteurs externes qui déterminent le choix d'une plus faible puissance. Par exemple, il peut arriver que la chaufferie (ou son entrée) soit trop petite pour une cogénération avec une (plus) grande puissance.

Il faut aussi connaître la consommation d'électricité locale car la rentabilité financière augmente proportionnellement à la part d'électricité consommée localement.

Dimensionnement correct?

Si on dimensionne la puissance de la cogénération en fonction de la demande de chaleur (de base), on atteindra suffisamment d'heures de fonctionnement et, outre un court temps de récupération, on générera un gain important sur le plan environnemental.

Mais un dimensionnement incorrect peut être lourd de conséquences. En cas de surdimensionnement hydraulique, l'installation ne tournera pas suffisamment d'heures. Avec les cogénérations > 10 kWe, cela a également un impact négatif sur le nombre de certificats de cogénération que le propriétaire peut obtenir. Un surdimensionnement électrique réduit la rentabilité financière car l'électricité ne peut pas être valorisée au niveau local.

QUELLE CONFIGURATION?

Pour ce qui est de la connexion hydraulique dans l'installation de chauffage, il existe différentes possibilités. Les puissances de la cogénération et des autres producteurs de chaleur sont déterminantes à cet égard.

Nous allons nous pencher sur différents exemples. Mais le mieux est encore de suivre le conseil du fabricant de cogénération (et de chaudière).

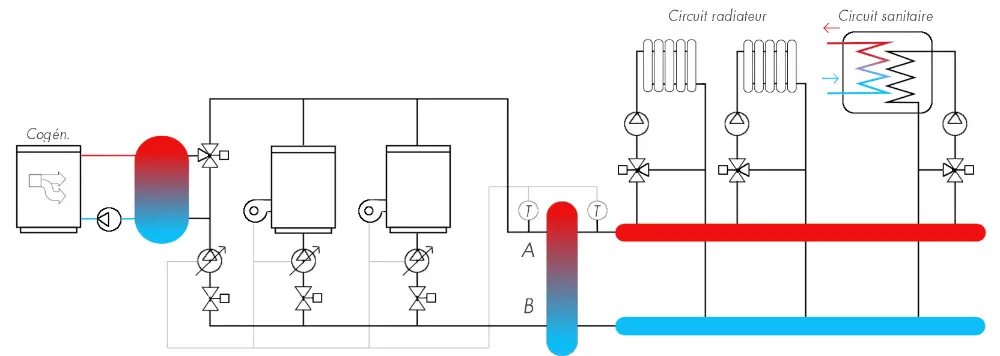

En parallèle

Dans cette configuration (Figure 1), la cogénération est installée en parallèle avec la source de chaleur secondaire, en l'occurrence deux chaudières. Pour éviter les interférences des débits et des températures dans le circuit principal, la cogénération est déconnectée hydrauliquement via un réservoir tampon.

Un problème typique avec cette configuration est le réglage entre la cogénération et les chaudières. En principe, les chaudières ne devraient intervenir que lorsque le réservoir est entièrement vide. Autrement dit, lorsque la température à la sortie du réservoir est la même que celle du retour du chauffage central. Mais dans la pratique, les chaudières risquent d'intervenir trop vite.

Si la puissance des chaudières est largement supérieure à celle de la cogénération, on risque d'avoir une production d'énergie suffisante pour l'intégralité du système de chauffage central dès que les chaudières s'enclenchent. S'il n'y a aucun contrôle du débit dans le circuit primaire de la bouteille casse-pression, on risque de chauffer le retour vers les producteurs de chaleur. Dans ce cas, la cogénération va moins s'enclencher.

En théorie, une configuration en parallèle peut être la combinaison la plus efficace mais en réalité, elle est peu appliquée à cause de ce réglage difficile. Toutefois, une variante consiste à raccorder le retour vers le réservoir tampon de la cogénération directement sur le retour du système de chauffage central. En principe, le réservoir tampon sera alors toujours refroidi par le retour.

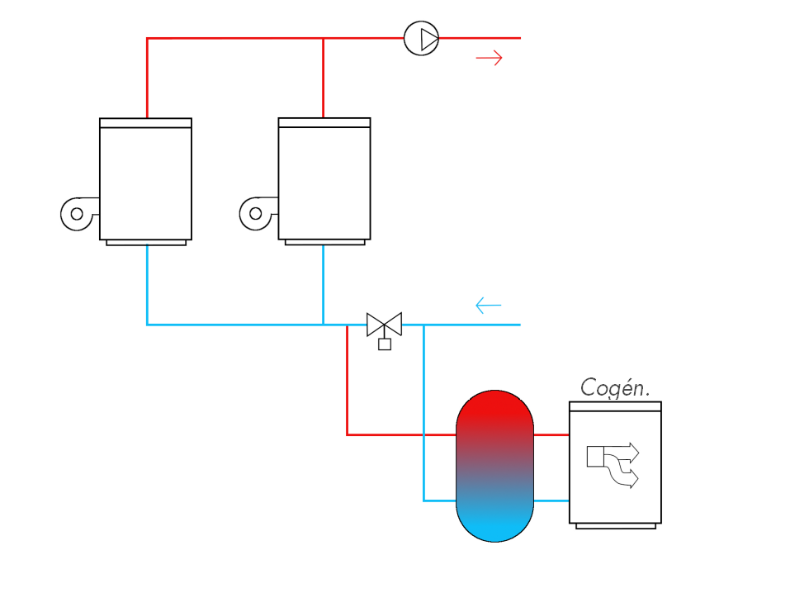

En série

Dans une configuration en série (Figure 2), la cogénération est disposée en série avec les sources de chaleur secondaires, à nouveau via un réservoir-tampon, et la cogénération chauffe le retour des chaudières.

L'inconvénient de cette configuration est que les chaudières à condensation pourront moins fonctionner en mode condensation. En outre, la chaleur de la cogénération doit toujours commencer par passer par les chaudières – même lorsque celles-ci ne fonctionnent pas – ce qui entraîne des pertes supplémentaires.

Mais si la puissance thermique de la cogénération est beaucoup plus faible que celle des chaudières, cette solution est excellente étant donné la simplicité de la configuration.

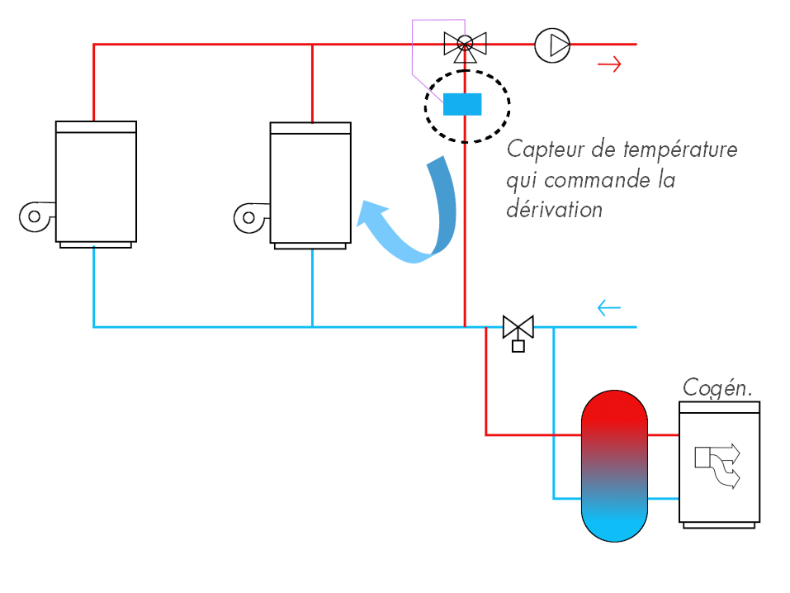

En série avec dérivation

en série avec dérivation

Cette configuration (Figure 3) est presque la même que la configuration en série mais on y ajoute une dérivation.

Celle-ci entre en action dès que la cogénération peut répondre à toute la demande d'énergie. Ainsi, le débit ne doit plus passer par les chaudières, ce qui réduit les pertes de pression et de chaleur.

POINTS D'ATTENTION CONCRETS

Sans demande de chaleur, la cogénération s'arrête

Une cogénération qui ne peut plus fournir de chaleur va s'arrêter. Le moteur à combustion interne ne pourra plus refroidir et sera donc obligé de s'éteindre. Cela peut arriver lorsque la demande de chaleur est minime et que le tampon est déjà plein. Il faut donc éviter de surdimensionner une cogénération et installer un réservoir tampon suffisamment grand.

Si la température de retour est trop élevée, la cogénération s'arrête

S'il n'y a pas de demande de chaleur, une température de retour trop élevée entraîne aussi l'arrêt de la cogénération. Il est donc important que le système d'émission soit correctement conçu. Une diminution suffisante de la chaleur, un réglage correct et un réservoir bien dimensionné sont également importants.

L'efficience augmente si la température de retour est plus faible

Une faible température de retour du système d'émission peut avoir un impact positif sur l'efficience de la cogénération (avec condensateur). Il ne faut donc pas surdimensionner la cogénération. On obtient donc une réduction suffisante et une diminution suffisante de la température de retour.

Une faible température de retour permet aussi d'utiliser des installations de cogénération à condensation. Ainsi, on extrait un maximum de chaleur des gaz de combustion et l'efficience augmente.

Prévoyez une bonne collaboration entre cogénération et chaudière de point

Comme on l'a dit, la cogénération doit pouvoir tourner au maximum à faible régime. C'est comme ça que le client produit le plus d'énergie et d'électricité.

Mais le risque avec les installations de cogénération est que la chaudière de pointe, lorsqu'elle s'enclenche, évince la cogénération. Cette dernière ne peut alors plus tourner à plein régime ou s'arrête. Cela peut avoir différentes causes: la chaudière réduit le débit de la cogénération ou entraîne une température de retour supérieure à la température de retour maximale de la cogénération. Il est donc essentiel que l'installation soit conçue et commandée de façon à ce que ça n'arrive pas.

sécurités nécessaires de manière à ce que l'installation proprement dite soit réduite au strict minimum

Aspects hydrauliques et électriques

La plupart des installateurs HVAC ont une connaissance de base en électricité et comme les manipulations électriques pour une micro-cogénération sont limitées et simples, ils peuvent effectuer eux-mêmes les branchements électriques. Bien sûr, l’installation doit être ensuite contrôlée.

ENTRETIEN

Pour conserver un bon rendement thermique et électrique et garantir une grande longévité, il faut régulièrement entretenir les appareils.

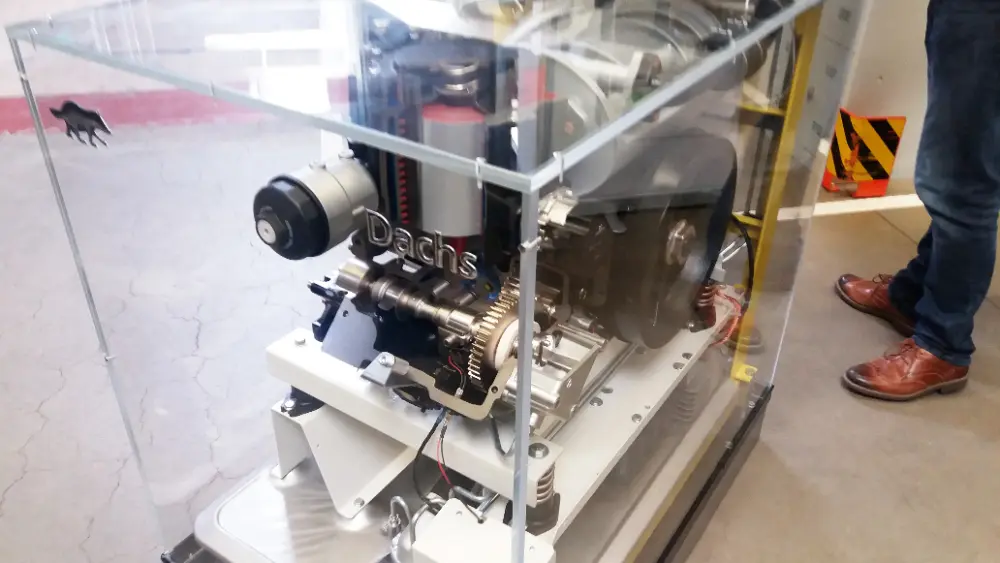

La fréquence des entretiens dépend de la technologie. Dans le cas de piles à combustible et de moteurs stirling, il est possible de prévoir la même fréquence d'entretien que la chaudière standard et d'effectuer l'entretien en même temps. Les cogénération à base d'une technologie moteur ont un intervalle d'entretien variable en fonction du type de moteur. En général, entre 1.500 et 5.000 heures. L'entretien peut être effectué par le constructeur ou par des entreprises spécialisées.

Merci à COGEN Vlaanderen, De Rouck Energie, Elugie, E. Van Wingen, Remeha en Viessmann