Le climat dans l‘armoire électrique détermine la longevité des composants

Solutions préventives et curatives

La formule W=R x I² x t vous rappelle-t-elle quelque chose? Si vous avez été attentif lors des cours d‘électricité, vous reconnaîtrez sans doute la loi de Joule. En bref, elle nous apprend que la quantité de dissipation thermique dans une résistance dépend de la taille de la résistance, du temps pendant lequel le courant circule et de l‘intensité du courant. Il est clair que ce dernier facteur a un poids exponentiel dans ce calcul.

CONSEQUENCES DE LA CHALEUR

La production de chaleur dans les armoires électriques peut avoir des conséquences désastreuses. L‘incendie étant la plus évidente et la plus mortelle, nous devons tout faire pour l‘éviter.

Outre la surchauffe et l‘incendie, il y a un inconvénient oublié qui est moins évident: la durée de vie des composants électroniques exposés à une chaleur excessive est sensiblement réduite.

En règle générale, on peut dire que toute augmentation de 10 °C au-dessus de la température de fonctionnement normale entraîne une réduction de moitié de la durée de vie. Sachant que la température normale de fonctionnement de la plupart des composants est d‘environ 20 °C, il s‘agit d‘un élément à prendre en compte.

En électronique, les circuits intégrés contiennent dans leur structure interne de nombreuses liaisons d‘oxyde de silicium qui sont perdues sous l‘effet de la chaleur. En outre, des problèmes de commutation peuvent survenir car des recherches ont montré que leur point de commutation change sous l‘effet de la chaleur: la tension de seuil à laquelle ils s‘allument et s‘éteignent augmente avec la température. Il y a donc un risque qu‘un appareil s‘éteigne trop tôt ou trop tard, voire qu‘il tombe en panne.

Consequences du froid

Souvent, un bon climat se limite à ‘éviter un réchauffement trop important‘. Mais on néglige alors le fait qu‘une température trop froide peut aussi avoir des conséquences néfastes sur la qualité des composants.

Ici, les conséquences sont indirectes car la plupart des composants peuvent supporter une température froide. De plus, nous ne vivons pas en Antarctique; par nos températures modérées, les composants ne tombent pas immédiatement en panne.

En revanche, la formation de condensation sur les surfaces froides peut être dangereuse. Si l‘air intérieur de l‘armoire de commande est chaud et humide, il se précipitera sous forme de gouttelettes d‘eau sur les surfaces les plus froides comme les bornes, les rails DIN et les boîtiers. Ce développement d‘humidité entraîne divers problèmes secondaires: des problèmes électriques dus à des courts-circuits et à la défaillance de composants, une corrosion des composants, des rails DIN et des terminaisons. En outre, la corrosion peut aussi affecter les connexions. Enfin, des moisissures peuvent se former dans l‘armoire, ce qui est vraiment problématique pour les installations de l‘industrie alimentaire.

Prevenir la chaleur

Dimensionnement et installation

Un choix de composant avec le bon dimensionnement et une installation correcte évite que la chaleur ne puisse s‘accumuler

En plus d‘éviter l‘humidité, on peut empêcher la chaleur de s‘accumuler. Cela peut se faire de plusieurs manières: s‘assurer que les composants ont été sélectionnés correctement et qu‘ils ne sont pas constamment utilisés au maximum de leur capacité. Parfois, il est préférable de dimensionner un moteur un peu plus grand afin que les composants ne doivent pas constamment être sollicités à fond. Bien sûr, cela nécessite de persuader le client, qui devra acheter un moteur plus cher. Idem pour les câbles. Par exemple, lorsqu‘une armoire est livrée, chaque câble peut être correctement dimensionné pour transporter le courant prévu. Mais la situation peut changer au fil du temps: les bornes rouillent, l‘appareil connecté nécessite plus de courant en raison du vieillissement ou un appareil plus gros est connecté. Cela débouche sur un conducteur chaud qui, en plus du risque d‘incendie imminent, nuit à l‘élasticité, à la résistance de l‘isolation et à la conductivité. Ainsi, en plus des composants, le câblage devient une source de réchauffement.

Implantation des composants

On peut aussi examiner l‘implantation des composants. Assurez-vous qu‘il y a suffisamment d‘espace autour des générateurs de chaleur afin qu‘il y ait suffisamment d‘air pour le refroidissement par convection. Veillez à ce que les ailettes de refroidissement soient toujours suffisamment exposées à l‘air ambiant. Si l‘espace est trop limité, mieux vaut opter pour une armoire de taille supérieure. Les ailettes pourront alors émettre plus de puissance grâce à leur surface et donc évacuer plus de chaleur. Aujourd‘hui, on constate une nette tendance à la miniaturisation des armoires électriques. Parallèlement, on ajoute plus de composants électroniques divers. Cela signifie que la construction et la structure doivent être considérées avec le sens des responsabilités nécessaire.

Refroidissement actif

Pensez aussi au refroidissement actif nécessaire, le cas échéant. Aujourd‘hui, les fabricants d‘armoires électriques disposent d‘un large éventail d‘options: unités de refroidissement, ventilateurs de porte et de toit avec de nombreuses possibilités de débit, échangeurs thermiques air/air, refroidissement par liquide via des échangeurs thermiques air/eau ou des refroidisseurs. Le choix peut être fait en fonction des besoins de refroidissement mais n‘hésitez pas à dialoguer avec le fabricant afin de garantir un dimensionnement correct.

Eviter l‘humidité

Enfin, pensez à une bonne régulation de l‘humidité dans l‘armoire. Pour éviter l‘humidité, on choisit souvent d‘augmenter la température au moyen d‘un chauffage d‘armoire avec CTP. Cependant, ce n‘est pas toujours une solution efficace d‘un point de vue énergétique. Il est important de maintenir la température de l‘air et la température du point de rosée (où la condensation se produit) séparées par un mécanisme de contrôle. Il est utile de chauffer l‘air mais il est plus efficace sur le plan énergétique de relier ça à la température du point de rosée. Cela peut être fait avec des transmetteurs de point de rosée qui mesurent et comparent en permanence la température de l‘air et la température du point de rosée. Lorsque la différence devient trop faible, l‘armoire est chauffée.

Controle thermique de l‘armoire

Investir dans une armoire où le climat est régulé de manière optimale n‘est pas une priorité pour toutes les entreprises. De plus, il existe encore aujourd‘hui des milliers d‘armoires contenant des composants actifs avec peu ou pas de refroidissement.

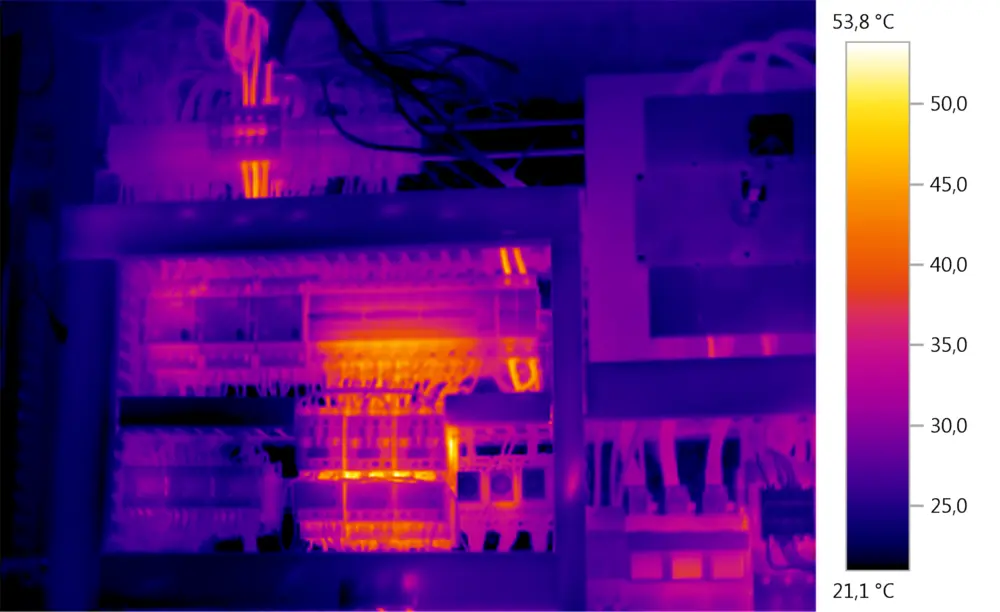

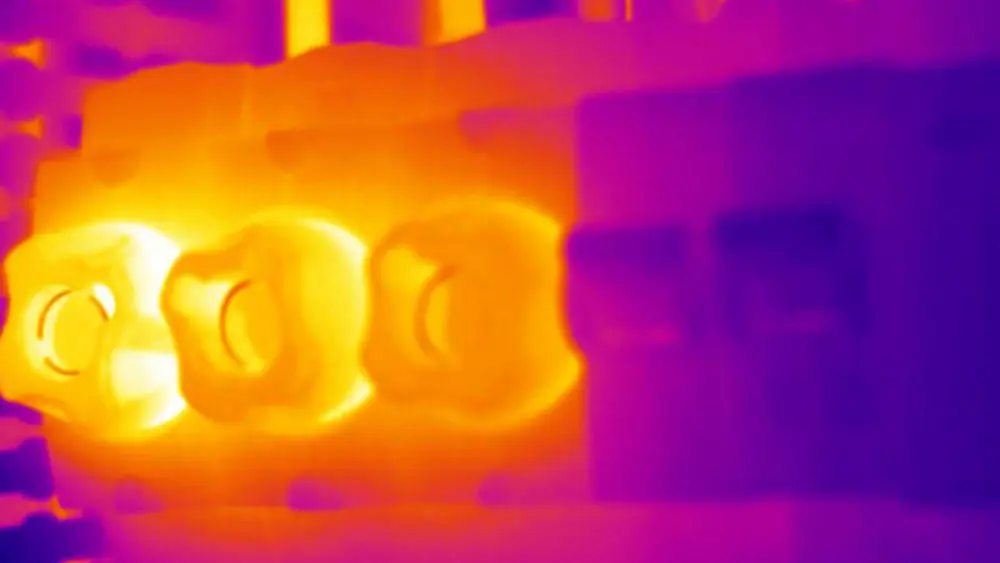

Si l‘on est souvent confronté à une défaillance de composants dans une armoire, il peut être utile de mener une enquête thermographique sur les causes sous-jacentes. Souvent, c‘est dû à l‘échauffement interne d‘un composant ou à une installation défectueuse mais il est difficile de le déduire d‘un contrôle visuel. Tout mesurer au moyen d‘un contrôle électrique peut prendre beaucoup de temps. vec une caméra thermique, on obtient une image thermique de l‘installation en un coup d‘œil. Ceci dit, ces images sont beaucoup plus difficiles à interpréter que ce qu‘on ne pense. Contrairement à un appareil photo standard, une caméra thermique ne mesure pas la lumière, mais le rayonnement infrarouge. Cette mesure dépend de plusieurs facteurs: de sa propre émissivité, de la transmission et de la réflexion de l‘objet de mesure, de la distance à l‘objet et de la température ambiante.

Réflexion

Supposons qu‘un câble et une plaque de refroidissement aient tous deux une température de 45 °C. En théorie, on pourrait s‘attendre à ce que l‘image thermique donne la même image de température pour les deux surfaces mais ce n‘est pas le cas car la gaine du câble réfléchit moins que le métal des ailettes de refroidissement. L‘opérateur doit donc être conscient des matériaux qu‘il mesure et de leur réflexion. Les surfaces brillantes réfléchissent généralement le rayonnement infrarouge, ce qui donne une image déformée de la réalité. En fait, elles transmettent la température des autres objets de l‘environnement.

Emissivité

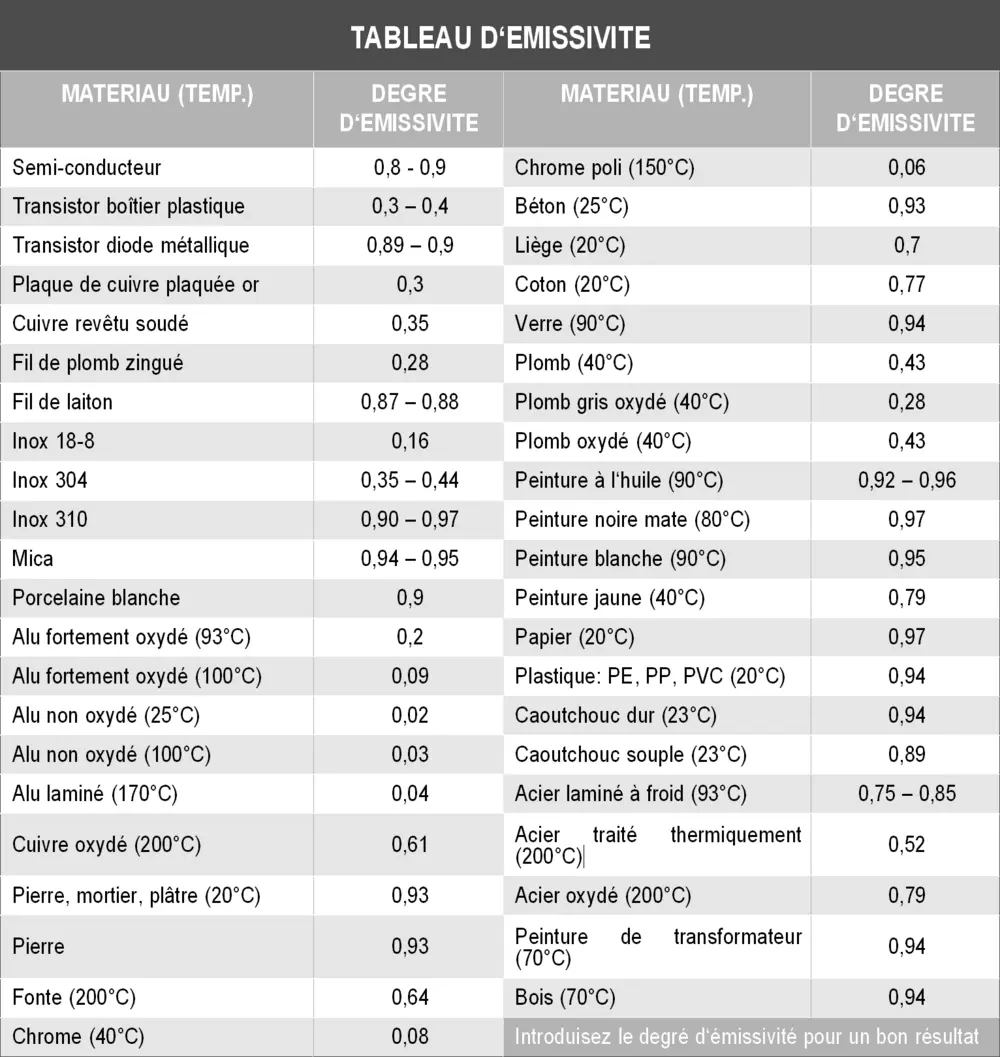

En outre, chaque matériau a une certaine émissivité, qui est la mesure dans laquelle l‘objet émet des radiations infrarouges. La mesure dans laquelle cela se produit est représentée par le coefficient d‘émissivité, qui va de 0 à 1. Zéro signifie peu de rayonnement - et donc beaucoup d‘absorption - tandis que 1 signifie un rayonnement maximal et une réflexion minimale. Dans ce cas, la réflexion et l‘émissivité sont des vases communicants - en raison de la transmission négligeable du troisième facteur. En général, on applique les règles suivantes:

- Les matériaux légers et lisses ont généralement une faible émissivité;

- Les surfaces sombres et mates sont plus susceptibles d‘obtenir un score élevé;

- Plus le degré d‘émissivité est élevé, plus l‘objet de mesure est adapté à une image thermique.

Toutefois, il existe quelques exceptions et on préfère travailler avec une liste de degrés d‘émissivité fixes (voir tableau) pour certaines surfaces et certains matériaux. Ce niveau d‘émissivité doit être entré dans l‘appareil afin d‘obtenir un résultat adéquat. Cela signifie également qu‘il est préférable de ne pas mesurer de grandes surfaces avec des matériaux différents car ceux-ci ont des degrés d‘émissivité différents.

Transmission

Last AND least: la transmission correspond à la quantité de rayonnement infrarouge qui traverse le matériau. Si ce facteur est très élevé, la température de l‘objet situé derrière l‘objet de mesure est mesurée plus tôt et l‘on risque de tirer des conclusions erronées. En revanche, pour les mesures dans les armoires électriques, le problème est moins important car les boîtiers traditionnels n‘ont pas ou peu de transmission.

Mesurez la situation réelle

Après avoir défini le degré d‘émissivité, il faut définir la plage de température. Si vous constatez que les températures de couleur sur l‘image sont réparties de manière trop uniforme, il peut être utile d‘augmenter la gamme. Les différences seront ainsi plus claires.

Veillez également à ce que la mesure que vous prenez corresponde à la situation réelle. Trop souvent, on arrête les installations parce que l‘électricien vient effectuer des mesures. Mais dans ce cas, on ne voit pas l‘installation telle qu‘elle est réellement. La charge sur les moteurs, etc. doit donc être la même qu‘en fonctionnement réel. Et l‘installation doit fonctionner pendant un certain temps avant de pouvoir effectuer une mesure correcte.