Klimaat in schakelkast bepaalt levensduur componenten

Preventieve en curatieve oplossingen

Zegt de formule W=R x I² x t u nog iets? Wie vroeger goed opgelet heeft in de lessen Elektriciteit, herkent ongetwijfeld de Wet van Joule. Kort uitgelegd leert die ons dat de hoeveelheid warmtedissipatie in een weerstand afhankelijk is van de grootte van de weerstand, de tijd dat de stroom vloeit, en de stroomsterkte. Dat die laatste factor een exponentieel groot gewicht heeft in deze berekening is duidelijk.

Gevolgen van hitte

We hoeven u niet te vertellen dat warmte-ontwikkeling in schakelkasten tot desastreuze resultaten kan leiden. Brand is het meest duidelijke en dodelijke gevolg, we moeten alles uit de kast halen – figuurlijk uiteraard – om dat te vermijden.

Naast oververhitting en brand is er ook een vergeten nadeel, dat niet zo overduidelijk aan de oppervlakte komt: de levensduur van elektronische componenten die blootgesteld worden aan te veel warmte daalt zienderogen.

Als vuistregel kunnen we stellen dat elke stijging met 10 °C boven de normale werkingstemperatuur leidt tot een halvering van de levensduur. In de wetenschap dat de normale operationele temperatuur voor de meeste componenten rond de 20 °C ligt, toch iets om rekening mee te houden.

De geïntegreerde IC’s in elektronica bevatten in hun interne structuur een massa aan siliciumoxideverbindingen die door hitte verloren gaan. Bovendien kunnen er ook schakelproblemen ontstaan, want onderzoek wees uit dat hun schakelpunt verandert door hitte: het drempelvoltage waarbij ze in- en uitschakelen stijgt naarmate de temperatuur hoger wordt. Er is dus een risico dat een toestel te vroeg of laat uitschakelt of zelfs helemaal uitvalt.

Gevolgen van koude

Een goed klimaat wordt in veel gevallen beperkt tot ‘vermijden van te veel opwarming’. Daarbij ziet men wel over het hoofd dat ook een te koude temperatuur nefaste gevolgen kan hebben op de kwaliteit van de componenten.

Hier zijn de gevolgen wel eerder onrechtstreeks, want de meeste onderdelen kunnen goed om met een koude temperatuur. Bovendien wonen we ook niet in Antarctica, onze gemiddelde temperatuur zorgt ervoor dat onze componenten niet rechtstreeks uitvallen.

Wat wél gevaarlijk kan zijn, is condensvorming op koude oppervlaktes. Als de binnenlucht in de schakelkast warm en vochtig is, zal die in de vorm van waterdruppels neerslaan op de koudste oppervlaktes in de buurt, zoals klemmen, DIN-rails en behuizingen. Deze vochtontwikkeling leidt op zijn beurt tot een keur aan secundaire problemen: elektrische problemen door kortsluiting en het uitvallen van componenten, corrosievorming op onderdelen, DIN-rails en afsluitingen. Bovendien kan corrosie ook de verbindingen aantasten, waardoor een minder goede connectie ontstaat. Tot slot kan er schimmelvorming ontstaan in de kast, iets waar vooral installaties in de voedingsnijverheid allergisch aan zijn.

Preventief hitte voorkomen

Dimensionering en installatie

Een componentkeuze met de juiste dimensionering en correcte installatie voorkomen dat warmte zich kan opbouwen

Naast het vermijden van vocht, kan ook vermeden worden dat hitte zich opbouwt. Dat kan op meerdere manieren: zorg bijvoorbeeld voor een correcte componentkeuze, waarbij ze niet voortdurend op hun maximaal vermogen benut worden. Soms is het beter om bijvoorbeeld een motor iets groter te dimensioneren, zodat de stuurcomponenten niet voortdurend volledig aan de bak moeten. Dat vergt uiteraard wat overredingskracht bij de klant, want hij moet een duurdere motor aanschaffen. Hetzelfde geldt voor kabels. Zo kan bij de aflevering van een kast elke kabel juist gedimensioneerd zijn om de verwachte stroom te kunnen voeren. Maar na verloop van tijd kan de situatie veranderen: de klemmen roesten, het aangesloten toestel vraagt meer stroom door veroudering of er wordt een groter toestel aangesloten. Het gevolg is een warm aanlopende geleider, wat naast het imminente brandgevaar ook nefast is voor de elasticiteit, de sterkte van de isolatie en de geleidbaarheid. Zo wordt naast de componenten ook de bekabeling een bron voor opwarming.

Inplanting componenten

Ook de inplanting van de componenten kan bekeken worden. Zorg voor voldoende ruimte rond hitteopwekkers zodat er voldoende lucht bij kan voor de afkoeling via convectie. Zorg dat ook koelvinnen steeds voldoende blootgesteld worden aan de omringende lucht. Als de ruimte te beperkt is, kan beter worden overgeschakeld naar een kast met een maatje meer, want die kunnen meer vermogen uitstralen via hun oppervlak. Ze kunnen dus meer warmte naar de buitenkant verplaatsen. We zien vandaag evenwel een duidelijke trend richting miniaturisering van schakelkasten, maar tegelijkertijd worden er ook meer diverse elektronische componenten bijgeplaatst. Dat zorgt ervoor dat de opbouw en structuur toch met de nodige verantwoordelijkheidszin moet bekeken worden.

Actieve koeling

Denk ook na over de nodige actieve koeling indien van toepassing. Vandaag beschikken fabrikanten van schakelkasten over een ruime keuze aan mogelijkheden: koelaggregaten, deur- en dakventilatoren met ruime debietkeuzes, lucht/lucht warmtewisselaars, vloeistofkoeling via lucht/water warmtewisselaars of chillers. Naargelang de koelnood kan er een keuze gemaakt worden, maar treed hierbij zeker in dialoog met de fabrikant om een juiste dimensionering te garanderen.

Vocht vermijden

Denk tot slot ook aan een goede vochtregulering in de kast. Om vocht te voorkomen wordt vaak geopteerd om de temperatuur te verhogen door middel van kastverwarming met PTC. Dat is vanuit energetisch oogpunt evenwel niet altijd een efficiënte oplossing. Het is zaak om de luchttemperatuur en de dauwpunttemperatuur (waarbij condens zal optreden) via een controlemechanisme uit elkaar te houden.

De lucht verwarmen helpt dus wel, maar het is energie-efficiënter om dit aan de dauwpunttemperatuur te koppelen. Dat kan met dauwpunttransmitters die voortdurend de luchttemperatuur en dauwpunttemperatuur meet en met elkaar vergelijkt. Pas als het verschil effectief te klein wordt, wordt de kast verwarmd.

Thermische controle van de kast

De investering in een kast waarin het klimaat optimaal geregeld is, is evenwel niet voor elk bedrijf een prioriteit. Bovendien zijn er vandaag nog duizenden kasten met actieve componenten waarin geen tot weinig koeling voorzien is.

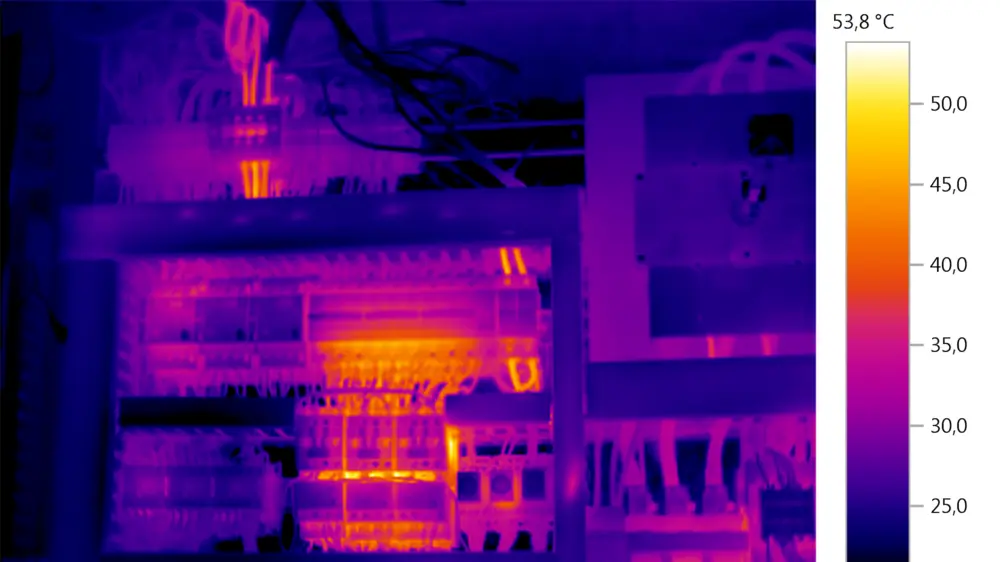

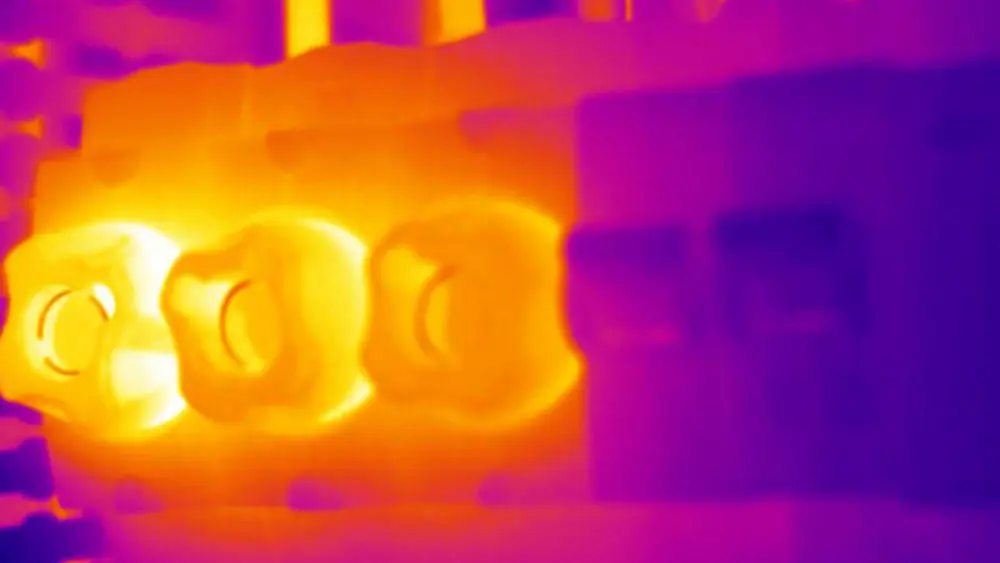

Als we vaak geconfronteerd worden met uitval van componenten in een kast, kan het lonen om een thermografisch onderzoek uit te voeren naar de onderliggende oorzaken. Vaak ligt interne opwarming van een component of een manke installatie aan de basis, maar dit valt moeilijk af te leiden uit een visuele controle. Alles nameten middels een elektrische controle kan dan weer tijdrovend zijn.

Met een thermische camera krijgt u in één oogopslag een warmtebeeld van de installatie. Let wel dat de interpretatie van deze beelden moeilijker is dan velen verwachten. Een warmtebeeldcamera meet in tegenstelling tot een standaard fotocamera geen lichtinval, maar infraroodstraling. Die meting is evenwel afhankelijk van meerdere factoren: onder andere de eigen emissie, de transmissie en de reflectie van het meetobject, de afstand tot het object en de omgevingstemperatuur.

Reflectie

Stel dat een kabel en een koelplaat beide een temperatuur hebben van 45 °C. In theorie zou men verwachten dat het thermische beeld voor beide oppervlaktes hetzelfde temperatuurbeeld geeft, maar dat is niet het geval omdat de kabelmantel minder reflecteert dan het metaal van koelvinnen. De bediener moet zich dus bewust zijn van de materialen die hij meet en hun bijhorende reflectie. Blinkende oppervlaktes zullen over het algemeen infraroodstraling reflecteren, waardoor ze een vertekend beeld geven van de realiteit. Ze geven als het ware de temperatuur door van de andere objecten in de omgeving.

Emissie

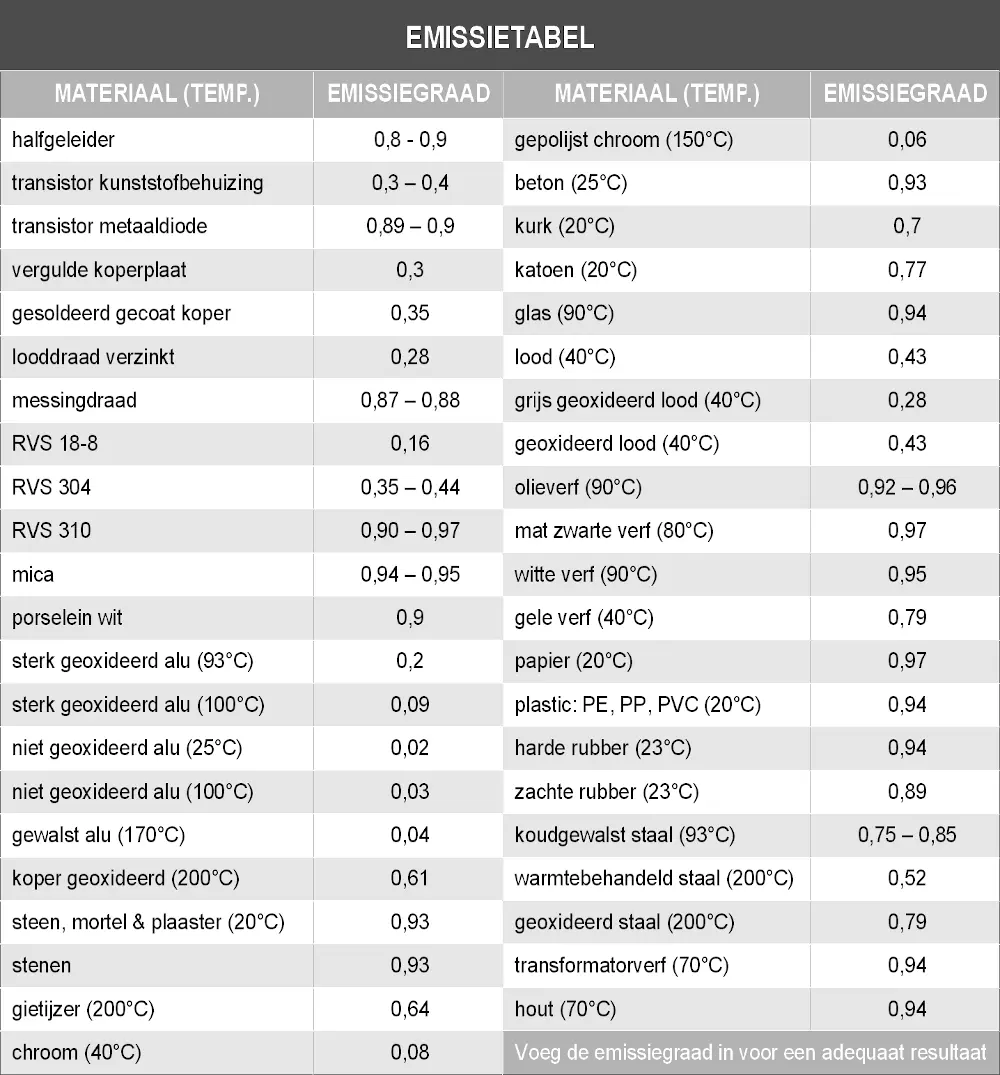

Daar komt bovenop dat elk materiaal ook over een zekere emissie beschikt, dat is de mate waarin het object zelf infraroodstraling uitstuurt. De mate waarin dit gebeurt wordt weergegeven door de emissiecoëfficiënt, die gaat van 0 tot 1. Nul staat voor weinig straling – en dus veel absorptie – terwijl 1 staat voor een maximale straling en daarmee minimale reflectie. Reflectie en emissie zijn in dit geval – door de verwaarloosbaarheid van de derde factor transmissie – communicerende vaten. Over het algemeen gelden de volgende vuistregels:

- Lichte en gladde materialen hebben over het algemeen een lage emissiegraad;

- Donkere en matte oppervlaktes zullen eerder hoog scoren;

- Hoe hoger de emissiegraad, hoe geschikter het meetobject is voor een warmtebeeld. Reflecties krijgen zo minder belang in het eindresultaat.

Omdat vuistregels maar vuistregels zijn en er bovendien wel wat uitzonderingen zijn, werken we liever met een lijst met vastgestelde emissiegraden (zie tabel) voor enkele oppervlaktes en materialen. Deze emissiegraad moet ingevoerd worden in het toestel om een adequaat resultaat te verkrijgen. Dat houdt ook in dat er beter geen grote oppervlaktes met verschillen in materialen gemeten worden, want die hebben een verschillende emissiegraad.

Transmissie

Transmissie vermelden we hier als laatste, omdat in dit geval ‘last’ wel ‘least’ betekent. Transmissie staat namelijk voor de hoeveelheid infraroodstraling die door het materiaal heen komt.

Als die factor zeer hoog is, wordt dus eerder de temperatuur van het object àchter het meetobject gemeten en kunnen er verkeerde conclusies getrokken worden.

Bij het meten in schakelkasten is dit evenwel minder aan de orde omdat de traditionele behuizingen over weinig of zelfs compleet geen transmissie beschikken.

Meet de reële situatie

Na de instelling van de emissiegraad moet ook het temperatuurbereik ingesteld worden. Als u vaststelt dat de kleurtemperaturen op het beeld te homogeen verdeeld zijn, kan het helpen om het bereik te verhogen. Zo worden de verschillen duidelijker.

Let er ook op dat de meting die u verricht de werkelijke situatie meet. Al te vaak worden installaties afgeschakeld omdat de elektricien komt meten, maar in dat geval ziet u de installatie niet zoals ze werkelijk is. De belasting van de motoren en dergelijke moet dus zijn zoals in de dagelijkse werking van het bedrijf. De installatie moet best ook al een zekere tijd draaien voor een goede meting kan plaatsvinden.