Éléments de façade, vitres ou protection solaire avec des cellules solaires: où en sommes-nous?

BIPV: plus abordable et plus largement applicable

Les systèmes photovoltaïques intégrés aux éléments de façade, aux tuiles, aux auvents ou à d'autres matériaux de construction (Building-Integrated Photovoltaics ou BIPV) pourraient bien accélérer la transition énergétique. En Flandre, nous avons travaillé dur ces dernières années sur les moyens de rendre le BIPV plus abordable et plus largement applicable. Voici où nous en sommes.

Qu'est-ce que le BIPV?

Dans le cadre du projet imec.icon BIPV4ALL, les entreprises AGC Mirodan, IPTE Factory Automation, Soltech, VdS Weaving et VK Architects + Engineers, ainsi que des chercheurs d'imec/EnergyVille - et avec le soutien de VLAIO - ont travaillé sur les moyens de rendre le BIPV plus abordable et plus largement applicable. Nous nous sommes entretenus avec Stefan Dewallef, responsable du développement de produits chez Soltech, qui a participé à BIPV4ALL en tant que fabricant de cellules solaires intégrées.

"Les cellules solaires sont laminées sur des supports", explique Stefan Dewallef. "Et ces supports peuvent être constitués de matériaux très différents. Les cellules solaires peuvent être intégrées dans des éléments de construction - les BIPV - mais elles peuvent tout aussi bien être intégrées dans des pièces plates de véhicules ou dans un revêtement routier, par exemple."

"Les cellules solaires intégrées aux bâtiments offrent un grand potentiel pour l'avenir. Au lieu d'installer des panneaux solaires sur le toit, les cellules solaires peuvent être intégrées dans le revêtement de façade, ainsi que dans les vitres, la protection solaire ou les balustrades. Cette solution présente de nombreux avantages, en particulier pour les immeubles de grande hauteur. Ces bâtiments ont des toits relativement petits, mais abritent de nombreux consommateurs. Des panneaux solaires supplémentaires sont alors une bonne mesure pour atteindre le niveau de performance énergétique souhaité."

Le coût supplémentaire d'un module BIPV correspond à un délai de récupération de 7 à 10 ans par rapport à un panneau solaire conventionnel. "Mais le grand avantage est que les modules BIPV sont avant tout un élément de construction et ne produisent de l'énergie que de manière secondaire. Si vous les utilisez comme élément de façade, vous n'avez donc plus besoin d'un revêtement de façade sous-jacent", précise Stefan Dewallef.

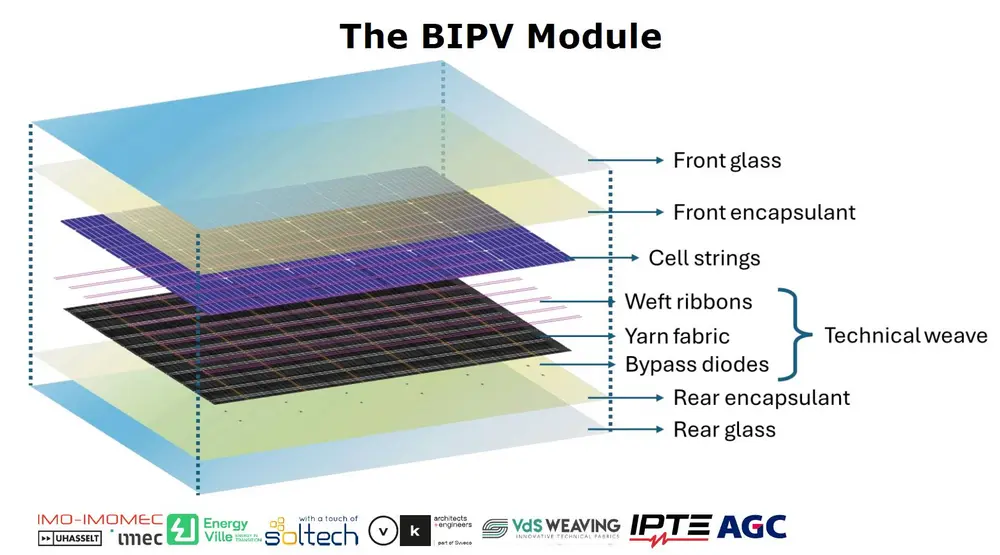

Structure du module BIPV

La construction d'un module BIPV est en grande partie similaire à celle d'un panneau solaire standard. Comme pour un panneau conventionnel, les cellules solaires sont encapsulées entre plusieurs couches de protection.

"En haut, il y a une plaque de verre qui protège l'assemblage des intempéries et des dommages mécaniques, tout en laissant passer suffisamment de lumière solaire. En dessous, une couche transparente fixe les cellules solaires et les protège de l'humidité et de la saleté. Les cellules solaires elles-mêmes sont connectées en série et intégrées dans une structure de tissage technique qui assure la connexion électrique et accueille les diodes de dérivation, de sorte que le module continue à fonctionner de manière fiable à l'ombre partielle. À l'arrière, il y a une autre couche de protection, scellée par une plaque de verre qui apporte la solidité nécessaire et une protection supplémentaire."

Possibilités esthétiques et rendement

"En colorant et en texturant la couche extérieure du module BIPV, nous pouvons obtenir des résultats très esthétiques. Il est aussi possible de réaliser des logos et des impressions photos. En d'autres termes, les possibilités esthétiques sont infinies."

"Bien entendu, il s'agit toujours d'un exercice d'équilibre entre l'efficacité et l'esthétique, car en colorant la couche extérieure, on capte moins de lumière et le rendement du module diminue. Plus la couche est blanche, plus la lumière est réfléchie et plus le rendement est faible. En fonction de la finition, les modules atteignent des rendements de 50 à 100% par rapport aux panneaux solaires traditionnels."

"Les modules BIPV peuvent être fabriqués dans des tailles très différentes: des petits panneaux de 20 centimètres sur 20 centimètres aux grands panneaux de 2,5 mètres sur 4,5 mètres. Néanmoins, nous n'optons pas pour des modules trop petits, tels que ceux en forme de tuiles, car ils nécessitent beaucoup d'interconnexions. Les recherches montrent que toutes ces connexions sont plus susceptibles de provoquer des défaillances, par exemple lorsqu'elles ne sont pas connectées correctement. Par ailleurs, les panneaux surdimensionnés doivent souvent être très épais pour répondre à certaines charges, par exemple celles du vent."

Durée de vie et installation

"La durée de vie est la même que celle d'un panneau solaire standard: 25 ans de garantie sur la puissance et la durée de vie des matériaux. Le câblage, les connexions avec l'onduleur, etc. sont les mêmes pour l'installateur électrique."

"Bien sûr, il est vrai qu'avec le BIPV, il arrive parfois que deux métiers se confondent. Par exemple, celui du façadier et de l'installateur électrique. Dans le cahier des charges, nous décrivons donc clairement que le façadier installe les modules et fournit l'entrée de câble. À partir de là, c'est à l'installateur électricien de tout connecter et de tout contrôler correctement."

"D'ailleurs, dissimuler le câblage ne pose aucun problème. Pour les modules utilisés comme éléments de façade, les câbles peuvent être soigneusement dissimulés derrière les panneaux. Pour les vitres avec cellules solaires intégrées, il est possible de placer les connecteurs sur le côté du verre, après quoi le câblage peut être facilement dissimulé dans les cadres de fenêtres, les fausses parois ou les murs. Il y a donc toujours une solution pour que les câbles ne soient pas visibles."

Derniers développements

La recherche sur le BIPV continue de progresser. "Grâce à BIPV4ALL, notre processus de production a pu être davantage automatisé. Par exemple, une soudure qui se faisait à la main peut désormais être réalisée automatiquement. Nous avons également réussi à développer des revêtements spectralement sélectifs, qui donnent une belle couleur tout en laissant passer les ondes lumineuses dont les cellules solaires ont besoin. Enfin, nous avons également développé un outil logiciel qui peut être utilisé pour dessiner des options de modules dès la réunion avec le client, donnant ainsi un aperçu des options possibles."

"Car cela reste la principale pierre d'achoppement du BIPV aujourd'hui: le produit n'est pas encore suffisamment connu et on n'y pense pas d'emblée dans l'ingénierie de projet. Pourtant, le BIPV existe déjà aujourd'hui. Le produit est qualitatif, la capacité de production est là et les prix ont déjà considérablement baissé. Il s'agit maintenant de convaincre le marché."

Photos: Soltech